Kontaktinformationen

16-513, North Fangcheng District 2, Southwest Corner of the Intersection of Miyun Road and Huanghe Road, Nankai District, Tianjin, China

Schweißmaschinen für HDPE-Rohre und -Anschlüsse, die wir bereitstellen, werden in verschiedenen HDPE-Rohrbau-Projekten eingesetzt.

♦ Schweißbereich in mm: 63 mm-1200 mm

♦ Schweißbereich in Zoll: 2 - 48 Zoll IPS

♦ Stromversorgung: 220v, 380v/ 50-60HZ

♦ MOQ 1 Satz

♦ Ermäßigungen für Großbestellungen

♦ Zahlungsbedingungen: T/T, West Union

OEM / ODM

7 *24-Stunden-Service

Kundendienst

Einführung

Parameter

Anwendung

Die HDPE-Butt-Fusionsschweißmaschine ist ein hocheffizientes und zuverlässiges Werkzeug, das zur Verbindung von Rohren aus Hochdichtheits-Polyethylen (HDPE) verwendet wird. Es bietet mehrere bemerkenswerte Eigenschaften, die es zu einer idealen Wahl für verschiedene Anwendungen machen.

1. Vielseitigkeit: Die Maschine ist für das Verschweißen von HDPE-Rohren unterschiedlicher Größen, von kleinen bis zu großen Durchmessern, ausgelegt.

2. Benutzerfreundlich: Die Maschine ist einfach zu bedienen und eignet sich daher sowohl für erfahrene Profis als auch für Anfänger. Sie enthält in der Regel klare Anweisungen und intuitive Bedienelemente, die ein problemloses Schweißerlebnis gewährleisten.

3. Haltbarkeit: Die Maschine wird aus hochwertigen Materialien hergestellt und ist so konstruiert, dass sie harten Arbeitsbedingungen und starker Beanspruchung standhält. Sie ist korrosions- und verschleißfest und gewährleistet so eine lang anhaltende Leistung und minimalen Wartungsaufwand.

4. Effizienz: Die HDPE-Stumpfschweißmaschine bietet einen schnellen und effizienten Schweißprozess. Sie verfügt in der Regel über eine hohe Heizleistung, die schnelle Heiz- und Kühlzyklen ermöglicht. Dies reduziert die Gesamtschweißzeit und erhöht die Produktivität auf der Baustelle.

5. Sicherheit: Die Maschine verfügt über verschiedene Sicherheitsfunktionen zum Schutz des Bedieners und zur Vermeidung von Unfällen. Dazu können automatische Temperatur- und Druckkontrollsysteme, Not-Aus-Schalter und Sicherheitsverriegelungen gehören.

6. Kosteneffizient: Durch die Bereitstellung zuverlässiger und langlebiger Schweißverbindungen trägt die Maschine dazu bei, den Bedarf an Reparaturen und Austausch zu reduzieren, was im Laufe der Zeit zu Kosteneinsparungen führt. Darüber hinaus tragen ihre Effizienz und Produktivität zur Senkung der Gesamtprojektkosten bei.

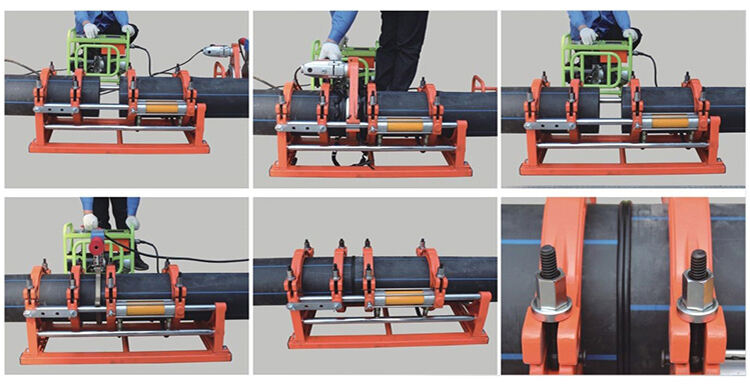

1.Materialvorbereitung: Rohre und Rohrverbindungsstücke sollten mit gleichem Durchmesser aufeinander abgestimmt sein, wobei Winkel- und T-Stücke den Konstruktionsanforderungen entsprechend reduziert werden sollten. Beim Heißschmelzschweißen sollten Rohrverbindungsstücke derselben Güte und desselben Materials verwendet werden. Schweißungen zwischen Rohrverbindungsstücken unterschiedlicher Güte und Materialien mit ähnlicher Leistung sollten zuerst getestet werden.

2.Rohr festklemmen: Entfernen Sie den Schmutz an den Enden der beiden Rohre mit einem sauberen Tuch. Legen Sie das Rohr in die Gestellschienen, ersetzen Sie die Grundvorrichtung entsprechend den zu schweißenden Rohrverbindungen und wählen Sie die entsprechenden Schienen so aus, dass die Längen der beiden Enden der Stoßverbindung ungefähr gleich sind und so kurz wie möglich sein sollten, während die Anforderungen an Fräsen und Erhitzen erfüllt werden. Der Teil des Rohrs außerhalb des Rahmens wird mit einem Stützrahmen hochgehalten, sodass die Achse des Rohrs auf derselben Höhe wie die Mittellinie des Rahmens liegt, und dann mit Schienen befestigt.

3.Schneiden: Setzen Sie den Fräser ein, schließen Sie dann langsam die Schweißenden der beiden Rohre und üben Sie entsprechenden Druck aus, bis an beiden Enden durchgehende Späne erscheinen. Entfernen Sie den Druck, warten Sie einen Moment und verlassen Sie dann den beweglichen Rahmen. Die Spandicke sollte 0,5 bis 1,0 mm betragen, um sicherzustellen, dass die Verunreinigungen und Oxidschichten an den Endflächen der geschweißten Rohrabschnitte geschnitten werden und die beiden Stoßfugenendflächen glatt und sauber sind.

4.Ausrichtung: Die falsche Seite der beiden Paare geschweißter Rohrabschnitte sollte so klein wie möglich sein. Wenn die falsche Seite groß ist, führt dies zu Spannungskonzentrationen und die falsche Seite sollte 10 % der Wandstärke nicht überschreiten.

5.Erhitzen: Nachdem die Temperatur der Heizplatte den eingestellten Wert erreicht hat, legen Sie sie in das Gestell und üben Sie Druck aus, bis die minimale Kräuselkante auf beiden Seiten die angegebene Breite erreicht und der Druck auf den angegebenen Wert reduziert wird, um Wärme aufzunehmen. Stellen Sie sicher, dass genügend geschmolzenes Material vorhanden ist, um die gegenseitige Diffusion der Moleküle während des Schmelzens und Andockens vorzubereiten.

6.Umschalten: Der Zeitraum vom Ende des Erhitzens bis zum Beginn des Fusionsdockings ist die Umschaltzeit. Um die Qualität des Fusionsdockings sicherzustellen, ist es besser, wenn die Umschaltzeit kürzer ist.

7.Schmelzstoßverbindung: Dies ist der Schlüssel zum Schweißen. Der Schmelzstoßverbindungsprozess sollte immer unter Schmelzdruck durchgeführt werden.

8.Abkühlung: Aufgrund der schlechten Wärmeleitfähigkeit von Kunststoffen ist die Abkühlungsgeschwindigkeit entsprechend langsam. Das Schrumpfen des Schweißmaterials und die Bildung der Struktur verlaufen über einen langen Zeitraum langsam. Daher muss die Abkühlung der Schweißnaht unter einem bestimmten Druck erfolgen.

|

Gestell |

Größe(cm) |

82*44*40 |

85*48*44 |

85*53*43 |

94*62*60 |

|

Gewicht (kg) |

38 |

42 |

52 |

80 |

|

|

Hydraulik System |

Größe(cm) |

58*47*47 |

58*47*47 |

58*47*47 |

58*47*47 |

|

Gewicht (kg) |

41.5 |

41.5 |

41.5 |

41.5 |

|

|

Cutter |

Größe(cm) |

31*24*32 |

35*36*35 |

36*47*47 |

59*38*58 |

|

Gewicht (kg) |

6 |

7 |

17.5 |

22 |

|

|

Heizplatte |

Größe(cm) |

37*5*35 |

37*5*40 |

44*5*47 |

44*5*53 |

|

Gewicht (kg) |

3 |

3.8 |

5.5 |

7.8 |

|

|

Schachtel |

Größe(cm) |

30*18,5*42 |

33.5*18.5*46 |

39*28*56,5 |

48*28,5*56,5 |

|

Gewicht (kg) |

1.5 |

2.1 |

2.6 |

3.5 |

|

|

tGesamtgewicht (kg) |

|

90 |

96.4 |

119.1 |

154.8 |

Maschine zum Schweißen von HDPE-Rohren

HDPE-Rohr-Gliedschweißmaschine ist geeignet für das Schweißen von Kunststoffrohren und -Fittings aus PE, PP, PVDF und kann unter allen komplexen Arbeitsbedingungen betrieben werden.

Maschine zum Schweißen von HDPE-Rohren Merkmale:

1.Der Maschinenkörper ist mit vier Hauptspangen ausgestattet, wobei die dritte Spange axial bewegt und eingestellt wird.

2.Abnehmbare PTFE-beschichtete Heizplatte mit separater Temperaturregelung.

3.Elektrische Fräsmaschine mit umkehrbaren doppelten Schneidklingen.

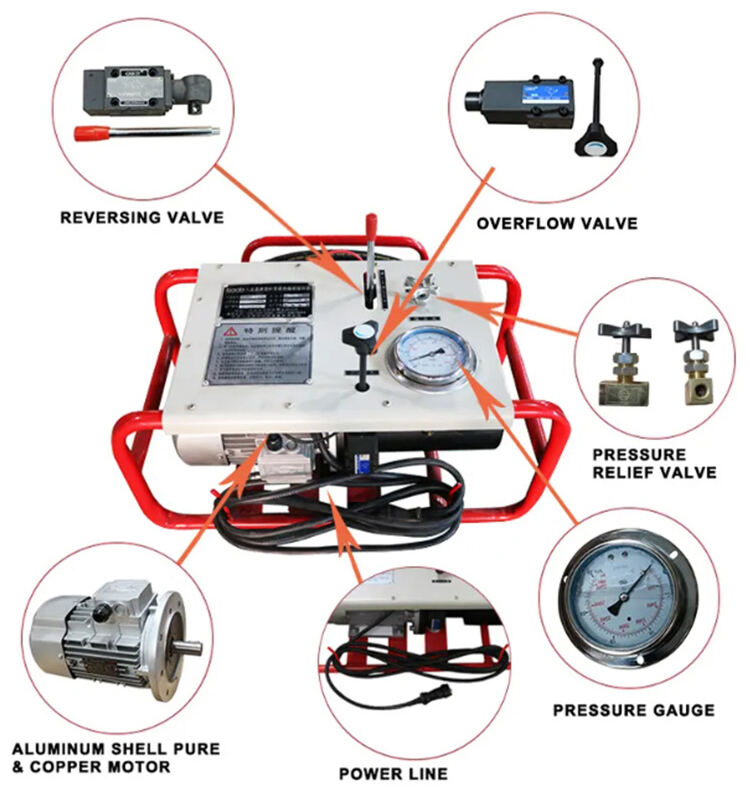

4.Die hydraulische Einheit versorgt die Schweißmaschine mit Druckleistung.

5.Aus leichtem und hochfesten Material; einfache Struktur und einfache Bedienung.

6.Der niedrige Anlaufdruck sorgt für eine zuverlässige Schweißqualität kleiner Rohre.

7.Ein separater zweikanaler Timer zeigt die Zeit in den Einweichen- und Abkühlphasen an.

8.Ein hochgenaues und stoßfestes Druckmessgerät gibt deutlichere Messwerte an.

Schweißmaschine für PE-Rohre andere Namen: Aber Fusionsschweißmaschine, Heißschmelzschweißmaschine, Hydraulik-Spitzen-Fusionsschweißmaschine. Hydraulische Schweißmaschine für die Hintertür, HDPE-Schmelzmaschine für die Hintertür. Schweißmaschine. - Die Fusionsgeräte. RDH315 HDPE-Rohrverbindungsschweißmaschine, Rohrverbindungsschweißmaschine, Poly-Schweißmaschine. Schweißmaschine für die Schmelzschweißvorrichtung von Kunststoffrohren.

Wir sind nicht nur Produkthersteller, sondern auch Lösungsanbieter. Egal ob Sie Fragen oder Angebotsanfragen haben, wir helfen Ihnen weiter.